首页

>

新闻资讯

>

外贸管理

>

ERP系统:制造业如何做好标准化?

首页

>

新闻资讯

>

外贸管理

>

ERP系统:制造业如何做好标准化?

ERP系统:制造业如何做好标准化?

在制造业生产运营中,部门间流程很难标准化,像生产部门的排产计划与采购部门的物料供应计划因标准化问题会出现脱节的情况,导致生产延误或库存积压。同时会有数据不一致,财务数据、销售数据与生产数据之间存在差异,使得企业决策缺乏依据,制约企业的发展步伐。

如何做好标准化来解决这些问题?

ERP 系统能对企业流程进行全面梳理与优化,确保各部门流程紧密衔接;同时构建统一的数据平台,实现数据的实时共享与一致。

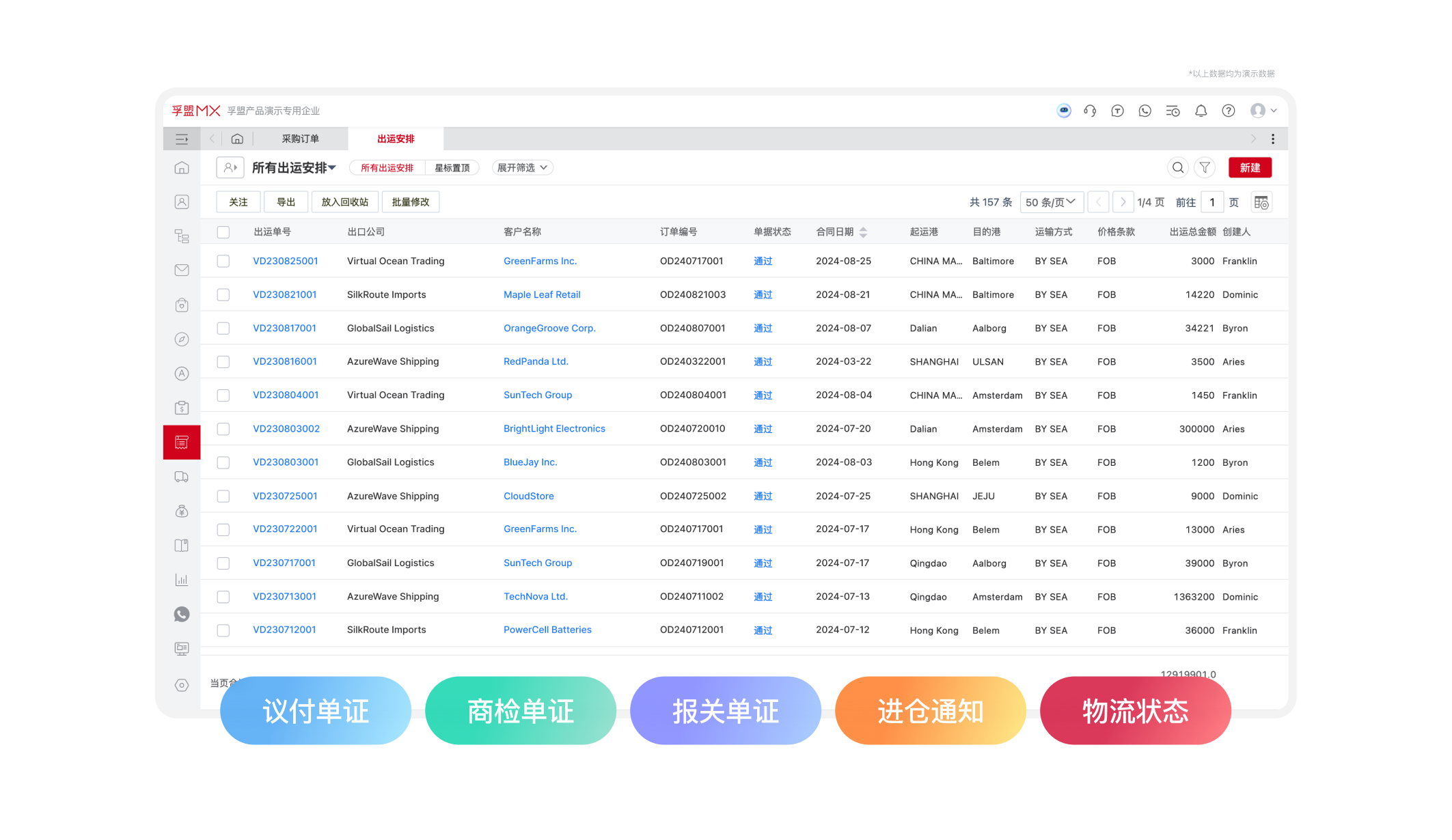

物料管理

1.物料编码:ERP 系统为每种物料生成编码,关联物料规格、型号、材质等详细信息。比如,机械制造企业不同型号螺丝,按规则编码,各部门统一使用,避免一物多名或一名多物,提升物料识别率与沟通效率。

2.库存管理:借助 ERP 系统,设定库存计划、补货点等参数。当库存低于补货点,系统自动提醒采购部门补货,确保生产物料供应,防止库存积压或缺货。如电子制造企业通过系统实时监控芯片库存,及时补货,保障生产线稳定运行。

生产流程

1.工艺路线:在 ERP 系统录入产品详细工艺路线,明确各工序操作步骤、加工时间、所需设备与人员。如汽车制造企业发动机生产,各工序严格按系统工艺路线执行,确保产品质量稳定与生产效率提升。

2.生产计划:依据销售订单、库存数据及生产能力,根据ERP 系统辅助生成生产计划。合理安排生产任务与时间,实现资源优化配置。例如,家具制造企业根据订单和原材料库存,系统制定生产计划,协调各车间生产进度。

采购与销售流程

1.采购流程:ERP 系统规范采购申请、审批、招标、合同签订及到货验收流程。采购人员按系统流程操作,记录每笔采购信息。如化工企业采购原材料,采购申请经各部门审核、审批后,在系统选择供应商、签订合同,到货按标准验收。

2.销售流程:从客户询价、报价、订单签订到发货、收款,ERP 系统提供标准化流程。记录客户信息、订单细节,跟踪订单执行。如服装制造企业销售部门接订单后,系统安排生产、发货,财务部门依系统信息收款、开票,确保销售流程顺畅。

质量管理

1.质量标准设定:在 ERP 系统制定产品质量标准,涵盖原材料、半成品、成品检验指标与方法。如食品加工企业设定原材料农药残留标准、成品微生物指标等。

2.质量检验流程:依据设定标准,ERP 系统规范检验流程,从原材料入库到成品出厂,各环节检验结果录入系统。不合格产品按系统预设处理流程,如返工、报废等。如汽车配件制造企业,产品经多道检验工序,数据录入系统,确保产品质量。

综上所述,制造业面临诸多标准化难题,ERP 系统从物料、生产、采购销售及质量管理等多流程提供具体帮助,助力企业实现标准化管理。但企业需明白,ERP 系统效果发挥依赖员工正确使用与管理,只有人机协同,才能充分发挥 ERP 系统价值,推动制造业标准化进程,提升企业核心竞争力。

热门推荐

视频课程精选